Case: MTS Schrode AG Großer Produktivitätsgewinn und erstklassige Schweißqualität.

Ready-to-Robot-Lösung bringt Mittelständler enorme Vorteile.

Die MTS Schrode AG, Spezialist für Tief- und Straßenbau, hat sich mit innovativen Verdichtersystemen einen Namen gemacht. In sieben verschiedenen Varianten - vom 100 Kilogramm „leichten“ V3 Mini bis zum über 1,6 Tonnen schweren V10 – fertigt das Familienunternehmen in Hayingen die gefragten Bauwerkzeuge. Jeder Verdichter besteht dabei aus 15 bis 30 Millimeter starkem Baustahl, der die einzelnen Komponenten zu einer Einheit verbindet. Die über zwei Dutzend Schweißnähte müssen extreme Belastungen auffangen. Zusätzlich zum Anpressdruck von bis zu 6 Tonnen wirken ständige Rüttelschwingungen auf das Material. Daher sind hochbelastbare Schweißnähte absolut unumgänglich und das manuelle Setzen der Nähte ist eine große Herausforderung.

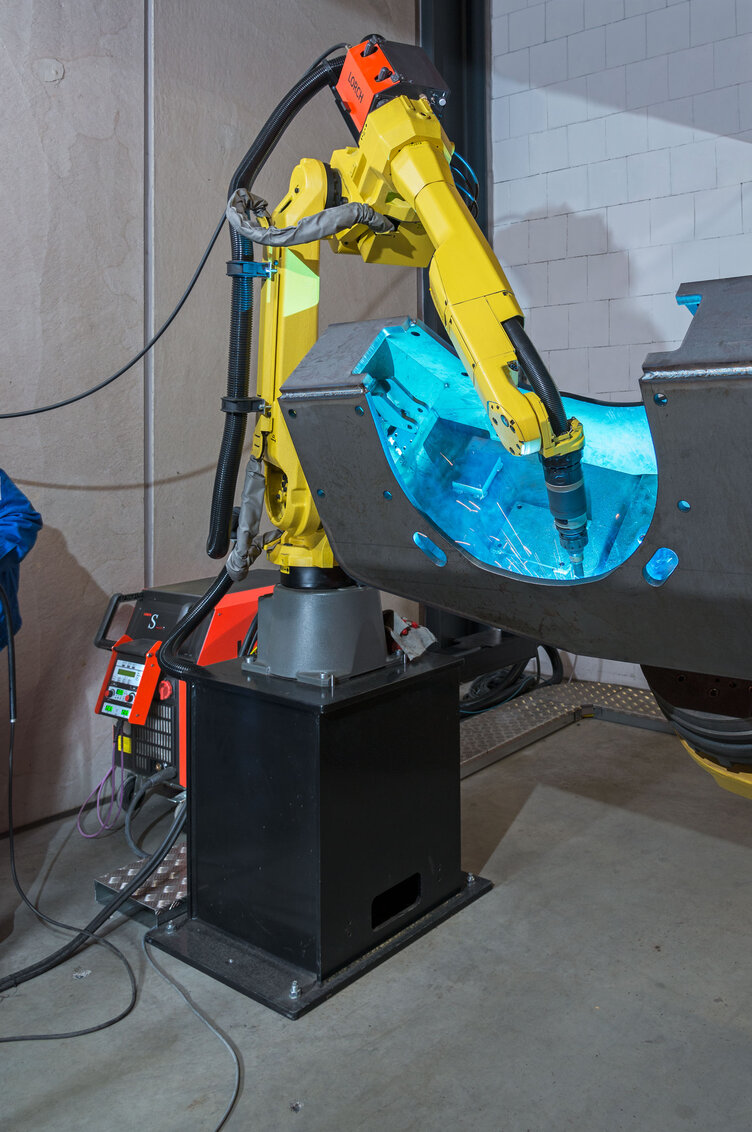

Um die viel gefragten Verdichter in den verschiedenen Varianten mit der notwendigen hohen Qualität und trotz herrschendem Fachkräftemangel zeitnah zu fertigen, entschied sich das Unternehmen für eine automatisierte Schweißlösung von Lorch. Herzstück dabei ist die hochperformante MIG-MAG-Robterschweißstomquelle S5-RoboMIG in der SpeedPulse-Ausführung. Dank der Ready-to-Robot-Lösung und produktivitätssteigernder MIG-MAG-Speed-Prozesse belaufen sich die Einsparungen des Unternehmens im Fertigungsprozess auf etwa 80 Prozent.

MTS Schrode AG auf einen Blick.

Schnelle und exakte Schweißnähte auch bei Biegeteilen.

Als entscheidender Vorteil erwies sich für MTS durch den Einsatz der Ready-to-Robot-Lösung, dass bei der Produktion auf alle MIG-MAG-Speed-Prozesse zurückgegriffen werden kann. Mit dem Schweißprozess SpeedPulse konnte nicht nur die Schweißgeschwindigkeit signifikant erhöht, sondern dank minimaler Spritzer auch die Nacharbeit deutlich verringert werden. Ein weiterer Pluspunkt für das Unternehmen: die SeamTracking-Funktion. Da meist Biegeteile verwendet werden, können Abweichungen bis zu 5 Millimeter entstehen. Hier sucht sich der Roboter selbst den optimalen Pfad, rechnet die Toleranzen ein und setzt auch die weiteren Nähte exakt auf.

So entstehen mit dem Robotersystem nicht nur qualitativ hochwertigere Schweißnähte, sondern auch deutlich geringere Schweißzeiten: Mussten vorher für das manuelle Schweißen und Verschleifen eines einzigen Rahmens zirka achteinhalb Stunden eingeplant werden, so liegt die komplette Fertigung dank der Roboterzelle jetzt nur noch bei etwas mehr als zwei Stunden.

Erstklassige Oberflächen, nahezu spritzerfrei: Dank Robotereinsatz ist die Nacharbeit pro Schweißnaht auf ein absolutes Minimum gesunken.

Flexibel.

Durch das exakte Zusammenspiel von Roboterarm und Positionierer ist immer ein Schweißen in optimaler Wannenlage

möglich.

Die S-RoboMIG Serie: Premium MIG-MAG-Schweißgeräte nach Maß.

Flexible Roboterlösungen eröffnen Industrie und Mittelstand neue Perspektiven. Die S-RoboMIG arbeitet präzise und ist, richtig integriert, gerade auch bei wechselnden Produktionsverhältnissen äußerst variabel einsetzbar. Die vorkonfigurierten, schweißfertigen S-RoboMIG Pakete für Yaskawa, ABB, Fanuc, Kawasaki, Kuka einschließlich Brenner und Interface vereinfachen die Integration in jede Produktion. Und das ohne großen Abstimmungsaufwand mit den Herstellern.

Downloads

Sie möchten noch mehr über die S-RoboMIG XT Serie von Lorch erfahren? Technische Daten sowie Details zu Anwendung und Ausstattung entnehmen Sie dem Datenblatt, weitere Infos finden Sie in den Broschüren: