Case: MTS Schrode AG Veel meer productiviteit en uitstekende laskwaliteit.

Ready-to-robot oplossing geeft enorme voordelen voor MKB-bedrijven.

MTS Schrode AG, een specialist in weg- en waterbouw, heeft naam gemaakt met innovatieve verdichtingssystemen. Het familiebedrijf in Hayingen produceert de gewilde bouwwerktuigen in zeven verschillende versies – van de 100 kilo wegende "light" V3 Mini tot de meer dan 1,6 ton wegende V10. Elke compressor is gemaakt van 15 tot 30 millimeter dik constructiestaal, dat de afzonderlijke componenten tot één geheel verbindt. De meer dan twee dozijn lasnaden moeten extreme belastingen opvangen. Naast de contactdruk van maximaal 6 ton werken constante trillingen in op het materiaal. Daarom zijn de sterk belaste lasnaden absoluut noodzakelijk en is het handmatig zetten van de lasnaden een grote uitdaging. Om de veelgevraagde compressoren in de verschillende varianten ondanks het heersende tekort aan geschoolde arbeidskrachten toch met de vereiste hoge kwaliteit en op tijd te kunnen produceren, koos het bedrijf voor een geautomatiseerde lasoplossing van Lorch. Het hart hiervan is de krachtige MIG-MAG-robotlas stroombron S5-RoboMIG in de SpeedPulse uitvoering. Dankzij de Ready-to-Robot-oplossing en de productiviteitsverhogende MIG-MAG-Speed processen bespaart het bedrijf ongeveer 80 procent op het fabricageproces.

MTS Schrode AG in een oogopslag.

SpeedPulse en SeamTracking-functie.

Snelle en nauwkeurige lasnaden zelfs met gebogen onderdelen.

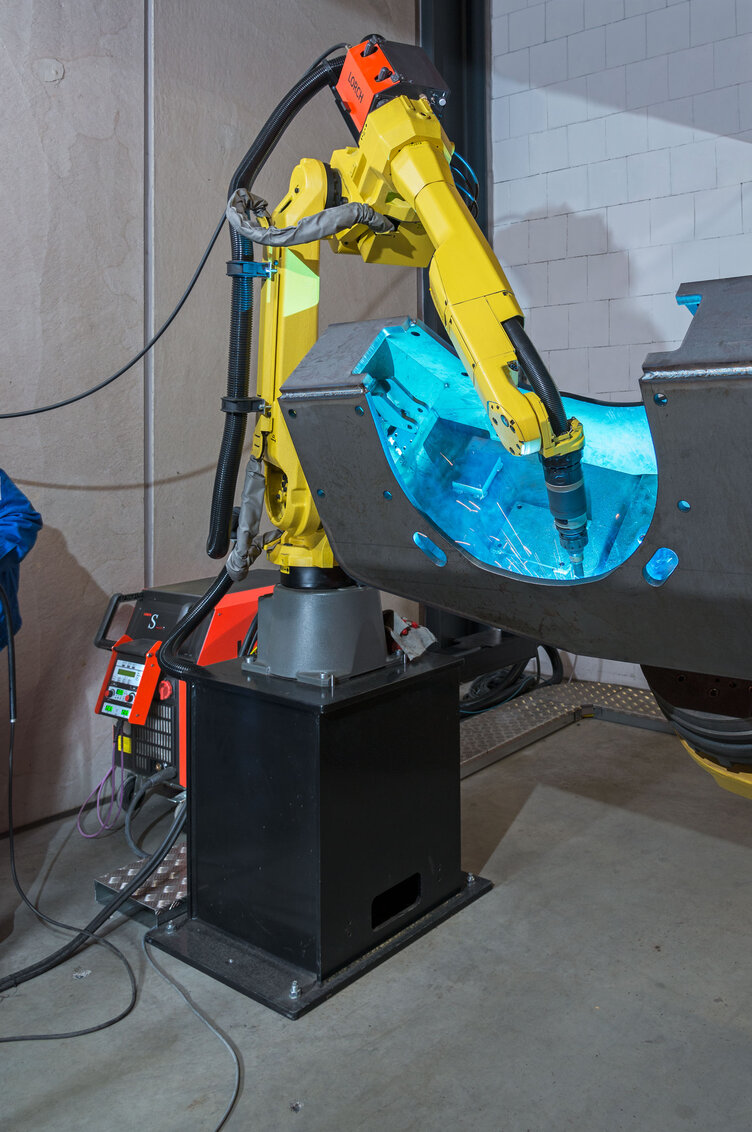

Voor MTS is het gebruik van de Ready-to-Robot- oplossing een doorslaggevend voordeel gebleken, omdat alle MIG-MAG Speed processen in de productie kunnen worden gebruikt. Met het Speed- Pulse lasproces kon niet alleen de lassnelheid aanzienlijk worden verhoogd, maar kon ook de nabewerking aanzienlijk worden verminderd dankzij minimale spatten. Nog een pluspunt voor het bedrijf: de SeamTracking- functie. Aangezien meestal gebogen onderdelen worden gebruikt, kunnen afwijkingen tot maximaal 5 millimeter voorkomen. Hier zoekt de robot zelf het optimale pad, berekent de toleranties en plaatst ook de andere lasnaden nauwkeurig. Op die manier produceert het robotsysteem niet alleen lasnaden van hogere kwaliteit, maar ook aanzienlijk kortere lastijden: Terwijl vroeger ongeveer acht en een half uur moest worden uitgetrokken voor het handmatig lassen en slijpen van één enkel frame, neemt de volledige productie dankzij de robotcel nu nog slechts iets meer dan twee uur in beslag.

Uitstekende oppervlakken, vrijwel spatvrij:

Dankzij het gebruik van robots is de nabewerking per lasnaad tot een absoluut minimum beperkt.

Flexibel.

De precieze interactie tussen de robotarm en de positioner zorgt ervoor dat er altijd gelast kan worden in de voor de kuip optimale positie.

De S-RoboMIG-serie: Premium MIG-MAG-lasapparaten op maat.

Flexibele robotoplossingen openen nieuwe perspectieven voor de industrie en het MKB. De S-RoboMIG XT werkt nauwkeurig en kan, mits goed geïntegreerd, uiterst variabel worden ingezet, vooral bij wisselende productieomstandigheden. De voorgeconfigureerde, lasklare S-RoboMIG-pakketten voor Yaskawa, ABB, Fanuc, Kawasaki, Kuka, inclusief laspistool en interface, vereenvoudigen de integratie in elke productie. En dit alles zonder veel coördinatie-inspanningen met de fabrikanten.

Downloads

Wilt u nog meer over de S-RoboMIG XT-serie van Lorch weten? Technische gegevens en details inzake het gebruik en de uitrusting verneemt u in het gegevensblad, meer info vindt u in de brochures: