Case: Schaefer GmbH Automatisierte Serienfertigung in WIG-Qualität.

WIG-Cobot schweißt Schalttableaus in Top-Qualität.

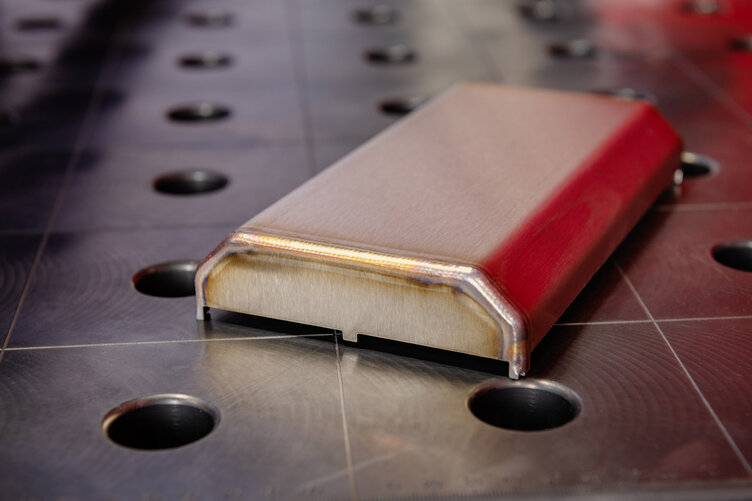

Als Spezialist für Bedien- und Anzeigeelemente entwickelt und produziert die Schaefer GmbH seit über 55 Jahren Systemlösungen für die Aufzugindustrie weltweit. Geschweißt werden überwiegend Tableaus, die als Rahmen der verschiedensten Bedienelemente dienen. Grundmaterial sind dünne Tafelbleche (V2A), in der Regel in einer Blechstärke von 2 mm, die je nach Auftrag gebogen, gestanzt, geschweißt und geschliffen werden. Da die Kunden höchste Anforderungen an Optik und saubere Verarbeitung der Schweißnähte stellen, wird ausschließlich mit dem WIG-Verfahren gearbeitet.

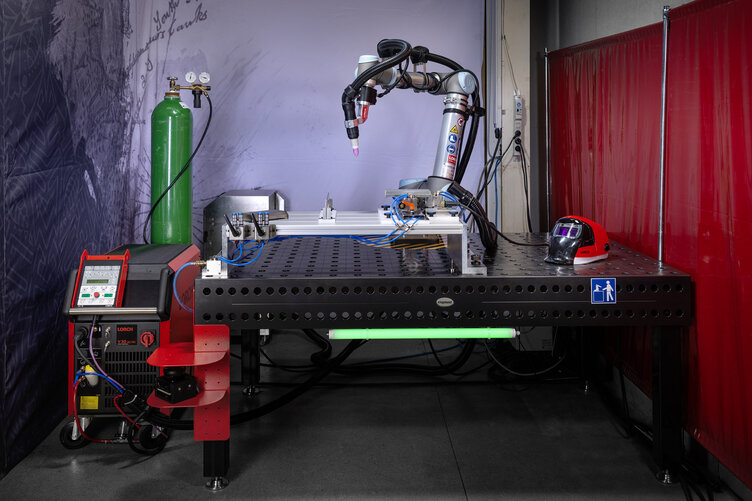

Seit Kurzem setzt das Unternehmen mit großem Erfolg den neuen Schweißcobot von Lorch in WIG-Ausführung ein. Die WIG-Edition überzeugt durch eine perfekt abgestimmte Komplettlösung, die eine automatisierte Serienfertigung selbst kleinster Losgrößen auch im sensiblen WIG-Bereich ermöglicht

Schaefer GmbH auf einen Blick.

Voraussetzung für die Weiterverarbeitung der Tableaus bei Schäfer sind spritzerfreie und gleichmäßige Schweißnähte.

WIG-Cobot versus Industrieroboter.

Die WIG-Edition überzeugt durch ausgefeilte Features.

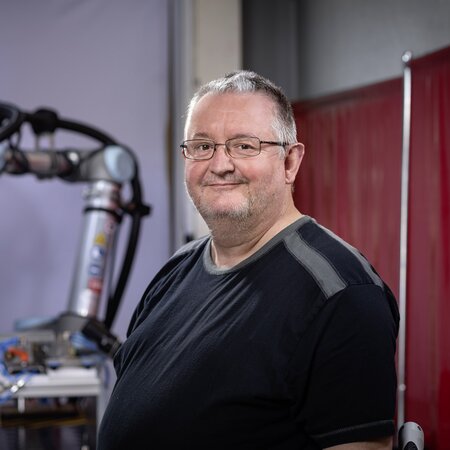

Der WIG-Cobot von Lorch löst bei Schäfer einen in die Jahre gekommenen klassischen Industrieroboter ab. Für den Umstieg auf die Cobot-Lösung sprachen nicht nur die einfache Bedienung und die Möglichkeit, die Anlage flexibel an jedem Arbeitstisch montieren zu können.

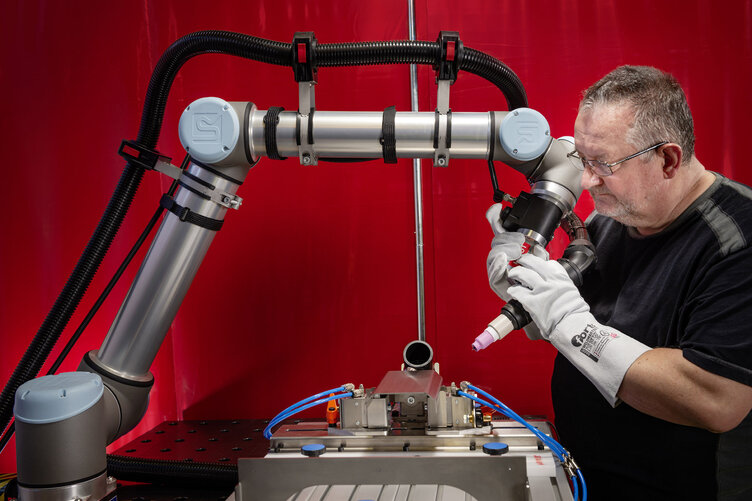

Auch zahlreiche innovative Funktionen, die eine effiziente und sichere Verarbeitung der Tableaus in WIG-Qualität garantieren, überzeugten das Unternehmen: Ein ganz neu konzipierter Brenner ermöglicht durch sein ergonomisches Design eine gute Sicht auf die Schweißnaht und gewährt dank praktischem Bajonettverschluss einen schnellen Brennerkopfwechsel.

Ein hybrides Kühlkonzept sorgt dafür, dass der Brennerkopf während des Schweißvorgangs nicht überhitzt. Das erhöht die Standzeit der Elektrode, und der Schweißbrenner arbeitet dadurch absolut sauber und zuverlässig.

Höchstmögliche Sicherheit während der Serienproduktion.

Ein installiertes Scanner-Sicherheitssystem, ausgestattet mit akustischen und visuellen Warnsignalen und einer Nothaltefunktion, schützen den Bediener vor möglichen Gefährdungen während des Schweißvorgangs.

Ein weiterer Pluspunkt: die Steuerung des Cobots.

Die Steuerung des Cobots über eine Free-Drive-Funktion direkt am Brenner erleichtert die Führung des Roboterarms und damit die exakte Einstellung am Bauteil. Ein ausgeklügeltes Sicherheitssystem per Laserscanner sorgt zudem für höchstmöglichen Schutz des Anwenders, lässt aber vor der Serienproduktion die genaue Parametrisierung und Einstellung des Brenners direkt an der Anlage dank Freischaltung über einen Zustimmtaster in den Handmodus zu.

Die Free-Drive-Funktion befindet sich für den Schweißer sehr gut zugänglich direkt an der Brennerhalterung.

Lorch Cobot Welding Package WIG: Jetzt entdecken!

Steigern Sie Ihre Wettbewerbsfähigkeit mit dem Lorch Cobot Welding Package WIG-Edition: die einfache Art der WIG-Automatisierung.

Cobot-Schweißen steht für kollaboratives Roboterschweißen: ein attraktives System zur wirtschaftlichen Schweißautomatisierung im Mittelstand. Mensch und Roboter arbeiten dabei Hand in Hand, flexibel, präzise und effizient.

Downloads

Sie möchten noch mehr über das Lorch Cobot Welding Package WIG-Edition erfahren? Technische Daten sowie Details zu Anwendung und Ausstattung entnehmen Sie dem Datenblatt, weitere Infos finden Sie in den Broschüren: