Case: Messer Industriemontagen & Apparatebau GmbH Bauteile in Übergrößen effizient schweißen mit der Lorch S-Serie.

Auch Schweißnähte in Zwangslage wie Steig- und Quernähte sind leicht beherrschbar.

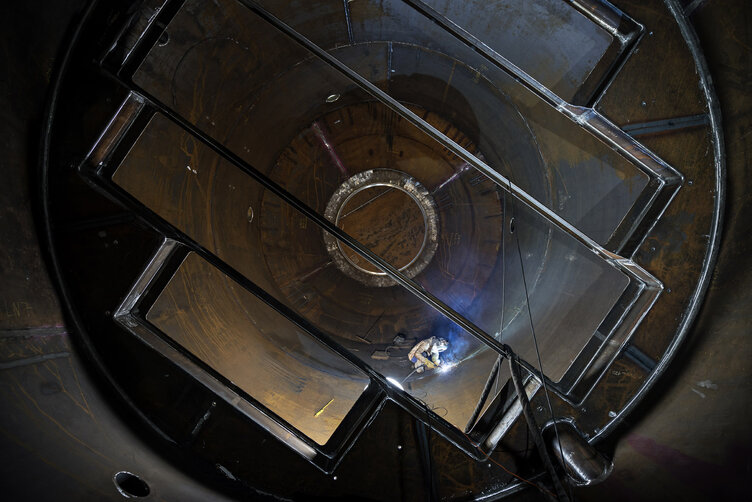

Seit 70 Jahren ist die Messer Gruppe in Osthessen eine feste Größe in den Bereichen Industriemontage und Apparatebau. Das Know-how von Messer ist gefragt, wenn es um die Fertigung riesiger Bauteile wie etwa Verdampfer für Entsalzungsanlagen und um Schweißnähte in allerhöchster Qualität geht. Die großen Bauteile machen es erforderlich, zwei Drittel aller Schweißnähte in Zwangslage als Steig- oder Quernaht (PF/PC) zu schweißen.

Messer Industriemontagen & Apparatebau GmbH auf einen Blick.

Extrem hohe Zuverlässigkeit und beste Schweißleistung: Die S-Serie überzeugt.

Voraussetzung beim Einsatz der Schweißgeräte: extrem hohe Zuverlässigkeit und beste Schweißleistung. Bei der Auswahl neuer Schweißtechnik holte sich das Unternehmen verschiedenste Lösungen ins Haus und testete alle Anlagen vier Wochen in der Praxis. Die Entscheidung fiel klar zugunsten von Lorch: Im Probelauf wie auch später in der täglichen Anwendung überzeugte die S-SpeedPulse XT mit einer hohen Zuverlässigkeit, durch die Stabilität des Lichtbogens und vor allem durch eine hohe Abschmelzleistung.

Extreme Anforderungen an Schweißnaht und Schweißanlage.

Weit über 1000 Stunden sind nötig, um einen Verdampfer für die Entsalzungsanlage zu schweißen. An die Schweißnähte werden höchste Anforderungen gestellt – jeder T-Stoß wird einzeln geröntgt.

Mehrlagige Nähte sind kein Problem.

Mit der S-SpeedPulse XT präzise und sauber geschweißt.

Hohe Stabilität und Schweißleistung durch das SpeedPulse XT-Verfahren.

Flexibles Reagieren auf Rahmenbedingungen und Spaltmaße.

Erreicht wird die hohe Stabilität und Schweißleistung durch das SpeedPulse XT-Verfahren. Mit der variablen Lichtbogen-Längenregelung hat der Schweißer eine bessere Kontrolle über den Puls-Lichtbogen und kann durch die Veränderung des Brennerabstands zum Werkstück wesentlich einfacher auf gegebene Randbedingungen wie unterschiedliche Spaltmaße reagieren. Auch schwierige Schweißsituationen wie etwa in Ecken sind leichter beherrschbar.

Spritzerarm und unkompliziert schweißen.

Lichtbogen-Längenregelung und Dynamikregelung vereinfachen das Schweißen immens.

Zusätzlich gibt es die Möglichkeit, die Lichtbogenlänge bei identischem Strom und Drahtvorschub separat für Start-, Schweiß- und Endphase einzustellen. Damit wird nicht nur eine höhere Schweißleistung erzielt, auch der Schweißvorgang verläuft wesentlich leichter und spritzerärmer. Durch die „Dynamikregelung“ lässt sich zudem der Lichtbogen flexibel auf die unterschiedlichen Arbeitsaufgaben und Schweißpositionen sowie auf die individuellen Vorlieben der Schweißer einstellen. Ein großer Vorteil vor allem dann, wenn die Komponenten aufgrund von Gewicht und Bauteilgröße nicht verschoben oder gedreht werden können. Durch die Dynamikregelung ändern die Schweißer dabei die Lichtbogen-Charakteristik im direkten Zugriff schnell und unkompliziert von hart bis weich und passen sie so den ganz individuellen Schweißgewohnheiten an.

Die S-Serie: Premium MIG-MAG-Schweißgeräte nach Maß.

Schweißgeräte der S-Serie passen sich Ihren Bedürfnissen perfekt an, und die MIG-MAG Speed-Prozesse vereinen höchste Effizienz und Qualität. Damit Ihre Anlage perfekt in die Produktionsumgebung und Schweißaufgabe passt, konfigurieren Sie die S-Serie exakt nach Ihren Bedürfnissen. Abgerundet werden die Schweißanlagen der S-Serie aber stets durch das intuitive Bedienkonzept, mit dem Sie auf alle Einstellmöglichkeiten ganz einfach zugreifen können. Jetzt mehr erfahren – oder einen kompetenten Lorch-Partner in Ihrer Nähe finden, der Sie persönlich berät!

Downloads

Sie wollen noch mehr über die S-Serie von Lorch erfahren? Technische Daten sowie Details zu Anwendung und Ausstattung entnehmen Sie dem Datenblatt, weitere Infos finden Sie in den Broschüren: