Case: Steelflex Hohe Flexibilität, Effizienz und Vorteile durch Digitalisierung.

Mit 21 neuen Schweißanlagen von Lorch setzt Steelflex Wachstumskurs fort.

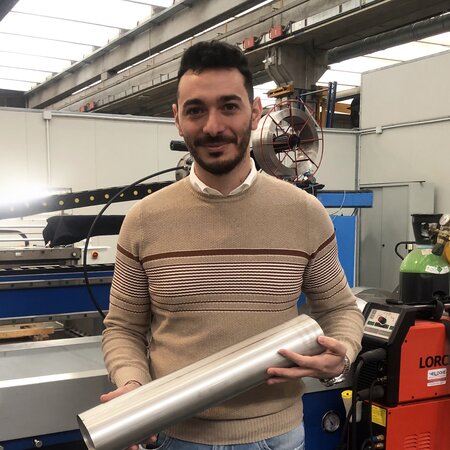

Steelflex S.r.l. mit Sitz in Pioltello in der Region Mailand ist führender Hersteller von Kompensatoren aus Edelstahl und Speziallegierungen. 1978 gegründet, hat sich das Unternehmen inzwischen weltweit einen Namen gemacht, wenn es darum geht, die thermische und mechanische Ausdehnung von Rohrleitungen mittels Dehnungselementen auszugleichen. Heute beschäftigt Steelflex über 70 Mitarbeiter und ist Lösungspartner in vielen Industriesektoren wie in der Chemie, Petrochemie, im Stahl- und Schiffbau oder in der Lebensmittelindustrie. Im Rahmen eines umfassenden Zukunftsprojekts hat das Unternehmen in eine Flotte von 21 neuen Schweißanlagen von Lorch investiert. Mit dem Einsatz der Serie S-XT und den Serien V und T kann Steelflex jetzt nicht nur die Schweißzeiten deutlich verringern und die Qualität der Schweißnähte nochmals erhöhen. Das Unternehmen profitiert auch durch die vielfältigen Optionen der Anlagen und die Möglichkeit die Schweißprozesse zu digitalisieren.

Steelflex S.R.L. auf einen Blick.

Oberste Priorität:

Exakte Schweißnähte und wenig Materialverzug besitzen bei der Herstellung der komplexen Dehnungselementen (Kompensatoren)

oberste Priorität.

V-Serie, T-Serie, S-Serie mit SpeedPulse XT, Lorch Connect.

Spezifische Anforderungen werden optimal erfüllt.

Die neue Flotte an Schweißgeräten ist perfekt auf die Fertigungsanforderungen bei Steelflex zugeschnitten. Der WIG-Kaltdrahtvorschub Lorch Feed der V-Serie ermöglicht das Schweißen mit kontrollierter und kontinuierlicher Materialzufuhr, ohne den Schweißvorgang unterbrechen zu müssen. Der komplette Schweißvorgang ist digital gesteuert und erfolgt in höchster Präzision sowie mit der Möglichkeit, den Drahtvorschub mit der Pulsfunktion zu synchronisieren. Das spart Zeit beim Schweißen und der aufwändige Drahtwechsel entfällt. Die mobilen Schweißgeräte der T-Serie zeichnen sich nicht nur durch herausragende WIG-Schweißeigenschaften aus. Die integrierte SmartBase-Parameterdatenbank von Lorch stellt zudem für jede Legierung punktgenau die Parameter für den optimalen Lichtbogen zur Verfügung. Mit der S-Serie und dem Schweißprozess Speed- Pulse XT haben sich die Produktionszeiten beim MIG-MAG-Schweißen bei Steelflex deutlich verkürzt. Durch die patentierte XT-Regelungstechnik erzielt das Unternehmen nicht nur eine sehr viel höhere Schweißgeschwindigkeit, auch die thermischen Verformungen der Bauteile können deutlich reduziert und der Schweißvorgang selbst wesentlich spritzerärmer gestaltet werden. Und dank Lorch Connect kann das Unternehmen jetzt sämtliche Produktionsdaten speichern und analysieren und hat in Echtzeit Daten zu Kosten, Berechnungen zum Draht- und Gasverbrauch oder Nutzungsstunden genau im Blick.

Unverzichtbar im Anlagenbau: Kompensatoren gleichen die thermischen und mechanischen Veränderungen der Rohrleitungen aus und müssen bei aller Beweglichkeit absolut dicht sein. Ihr Durchmesser beträgt teilweise bis zu zwei Meter.